Quel est l’impact de la densité des mousses d’emballage ?

30 septembre 2021Et Pack up et Weepack deviennent… Weepackup

15 décembre 2021Les emballages peuvent représenter un poste de dépense important et un véritable challenge pour les entreprises. Normes parfois drastiques (comme dans l’industrie alimentaire par exemple) ou simples contraintes de protection pour que les produits arrivent sans détérioration chez le client, il est parfois difficile de savoir si l’on utilise le bon emballage, au bon prix. En plus de cela, depuis plusieurs mois, une pénurie de matières premières à l’échelle planétaire provoque une hausse significative des prix des matériaux. Les tarifs et délais de livraison augmentent dans la crainte de la rupture de stock, que ce soit pour le carton, le bois ou d’autres polymères indispensables à la production des emballages. Comment rationaliser ses emballages, réduire les coûts associés et faire baisser la note environnementale, qui elle-aussi, devient salée ?

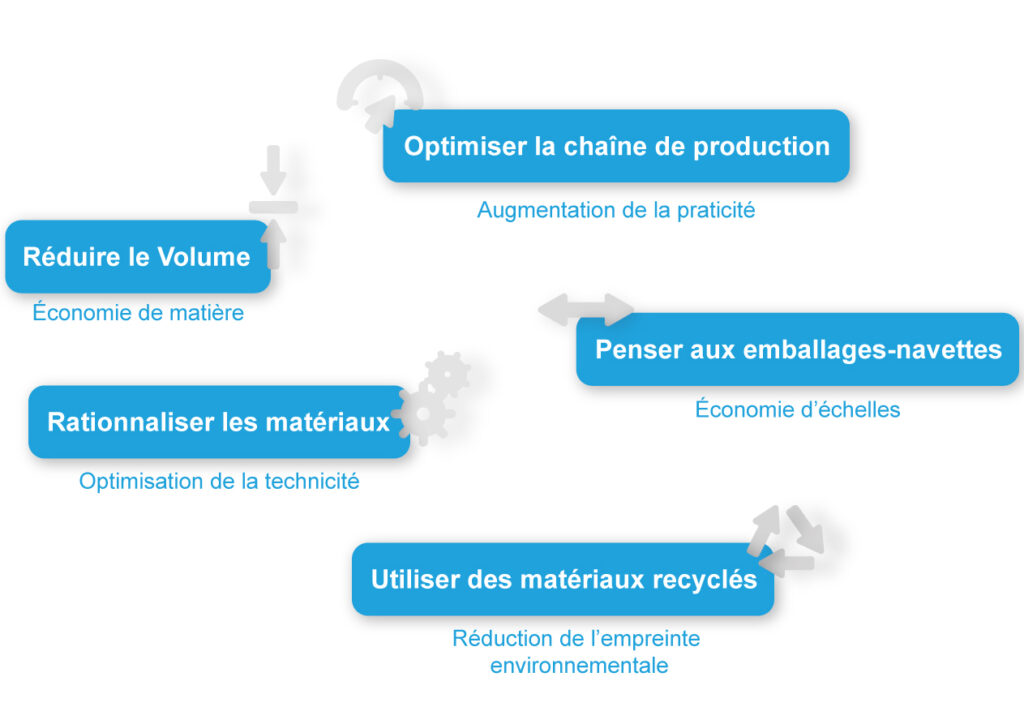

Voici 5 pistes pour agir et réduire les coûts des emballages :

1. Réduire le volume des emballages

Un emballage doit être suffisamment grand pour contenir et protéger l’objet qu’il contient, et suffisamment compact pour réduire la quantité de ressources nécessaires à sa production (coûts des matières premières) et optimiser le stockage et le transport. Penser la taille d’un produit de manière optimale peut permettre de diviser par 4 le nombre d’emballages que l’on peut placer sur une palette et de réduire d’autant le nombre de camions sur les routes.

→ En réduisant le volume des emballages, on réduit les coûts des matières premières, du stockage et du transport.

2. Rationaliser le choix des matériaux

Bois, cartons, mousses (polyéthylène, polyuréthane, polypropylène), bioplastiques ou plastiques biodégradables, pièces métalliques… sans oublier agrafes et adhésifs et tous genres, les possibilités d’utilisation de matériaux divers pour l’emballage sont multiples et restent obscures pour nombre de non-initiés. Le choix des ressources à utiliser dépend du cahier des charges et des attentes en termes de technicité – du simple calage à l’amortissement élevé. La solution la plus pertinente n’est pas toujours celle que l’on croit, et l’approche multi-matériaux est souvent indispensable pour les objets fragiles. Pour réduire les coûts, il est nécessaire de comparer les options en considérant le prix des matières premières, mais aussi l’usage et la durabilité.

→ En repensant les matériaux utilisés, on réduits les coûts de production des emballages

3. Utiliser des matériaux recyclés

Alors qu’il est courant d’utiliser du carton recyclé, les procédés sont moins évidents pour d’autres matériaux d’emballage, comme les mousses. Pourtant, de plus en plus de mousses issues de plastiques recyclés sont disponibles sur le marché. C’est le cas des mousses en polyéthylène recyclé, qui, en plus, sont recyclables. S’il est toujours nécessaire d’ajouter une part de granulés plastiques vierges (issues de la raffinerie du pétrole) pour garantir la structure mécanique et les caractéristiques techniques de la mousse, la part de granules recyclées et réinjectées est grandissante et peut représenter de 50 % à 75 % du volume final, voir viser le 100 %. Dans une démarche d’éco-conception et de rationalisation des emballages, utiliser ces mousses recyclées n’augmente pas le coût du produit fini.

→ En utilisant des matériaux recyclés dans le cadre d’une démarche d’fh,nbhj;bj, on réduit les coûts de l’emballage final

4. Optimiser la chaîne de production

La chaîne d’emballage et les postes de travail des opérateurs peuvent souvent être améliorés pour garantir un emballage facile et rapide. On peut agir sur deux volets : d’abord, il est possible de réduire la variété des emballages, pour ne proposer que deux ou trois possibilités, voire un unique processus d’emballage qui s’adapterait à tous les produits. Ensuite, on peut agir sur la praticité, comme le pliage des cartons par exemple, pour garantir des manipulations plus rapides et moins nombreuses pour le montage et un stockage plus réduit. Optimiser la chaîne d’emballage a un effet immédiat sur le temps de travail, le nombre de machines nécessaires et tous les coûts associés. On peut aussi se pencher sur les emballages qui font l’objet de retours client (location ou SAV), qui doivent être suffisamment robustes et intuitifs pour permettre à un amateur de renvoyer l’objet dans son emballage d’origine.

→ En optimisant la chaîne de production des emballages, on augmente la praticité et on réduit les coûts de montage et de stockage

5. Penser aux emballages-navette

Une des pistes sérieuses pour réduire les coûts d’un emballage est de pouvoir l’utiliser plusieurs fois. Ainsi, le coût « au trajet » diminue fortement. Pour ce faire, on va travailler sur la durabilité de l’emballage, avec l’ajout de matériaux plus robustes (parties métalliques par exemple). L’emballage-navette permet de récupérer et de réutiliser l’emballage et ainsi de réduire le coût des emballages, les risques liés aux manipulations ou le coût de traitement des déchets. Des systèmes émergeants de consigne ou de location des emballages méritent également qu’on s’y intéresse pour le potentiel d’économie d’échelle qu’ils suggèrent.

→ Grâce à l’emballage navette réutilisable, on réduit les coûts par emballage et ceux liés au traitement des déchets.

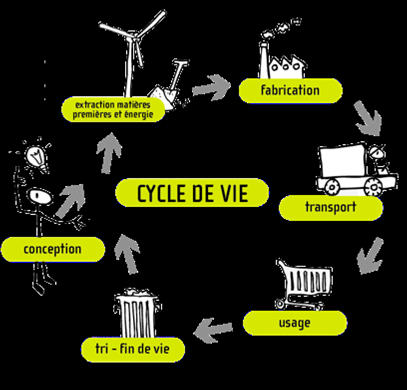

En optimisant le volume des emballages et les matières utilisées, en réorganisant la chaîne de production et en pensant aux dépenses moins visibles, comme les coûts de gestion de la fin de vie des emballages, on est capable de réduire les dépenses de façon non négligeable. Travailler en profondeur avec des experts sur les emballages permet de trouver l’équilibre entre la technicité (valeur d’absorption, étanchéité, recyclabilité…), le prix (achats, investissements, économie d’échelle et coût évités) et de faire baisser l’empreinte environnementale (matières premières, consommation d’eau et d’électricité, pollutions liées au transport, déchets…).

Pour évaluer le rapport qualité-prix de vos emballages et profiter des offres sur-mesure de nos experts, contactez-nous.

Pack UP propose des solutions d’emballages techniques multi-matériaux sur-mesure. Pour toute question sur l’entreprise ou pour demander un audit gratuit, contactez-nous.